Introduzione

Se un processo non può essere eseguito in sicurezza, non dovrebbe essere eseguito affatto.

Purtroppo, anche oggi l’industria chimica è spesso teatro di eventi con gravi conseguenze come morte, danni ad impianti e proprietà, inquinamento ambientale, etc. La maggior parte di questi incidenti è evitabile e, quando questi sono legati alla chimica reattiva, è spesso la mancata conoscenza delle caratteristiche fondamentali di sicurezza del processo alla base degli eventi che hanno portato all’incidente.

Nell’analisi rischi per la sicurezza di processo di una specifica reazione chimica, è necessario considerare diversi aspetti.

- Stabilità dei reagenti, delle materie prime e del prodotto finale

Alcuni reagenti spesso utilizzati nell’industria chimica hanno una stabilità limitata, come l’idrossilammina, il perossido di idrogeno, il cloruro di tionile, etc. in determinate condizioni di processo i prodotti di partenza o il prodotto finale desiderato possono anche essere instabili, ad es. a temperature più elevate o se a contatto con superfici metalliche. È quindi necessario uno screening di tutti i prodotti presenti nel flusso di processo per garantire una progettazione sicura dello stesso.

- Generazione di calore e gas durante il processo

Durante il processo chimico da eseguire, molto spesso viene generato calore. Per mantenere il processo sotto controllo (cioè a una temperatura di reazione stabile), questo calore deve essere rimosso mediante una sorta di raffreddamento.

È quindi della massima importanza avere una visione chiara della quantità di calore generata e della dipendenza dal tempo di questa generazione di calore (cinetica di reazione). Anche eventuali prodotti gassosi che si formano durante la reazione possono avere un grave impatto sulla sicurezza complessiva del processo e dovrebbero pertanto essere caratterizzati.

- Stabilità della miscela di reazione durante e dopo il processo

Durante la fase reattiva nel reattore o al termine della reazione, la miscela di reazione può essere esposta a un carico termico o meccanico.

Se una miscela di reazione è stabile solo per un periodo limitato di tempo ad una determinata temperatura, è importante comprendere la cinetica di una possibile reazione di decomposizione

Le tecniche

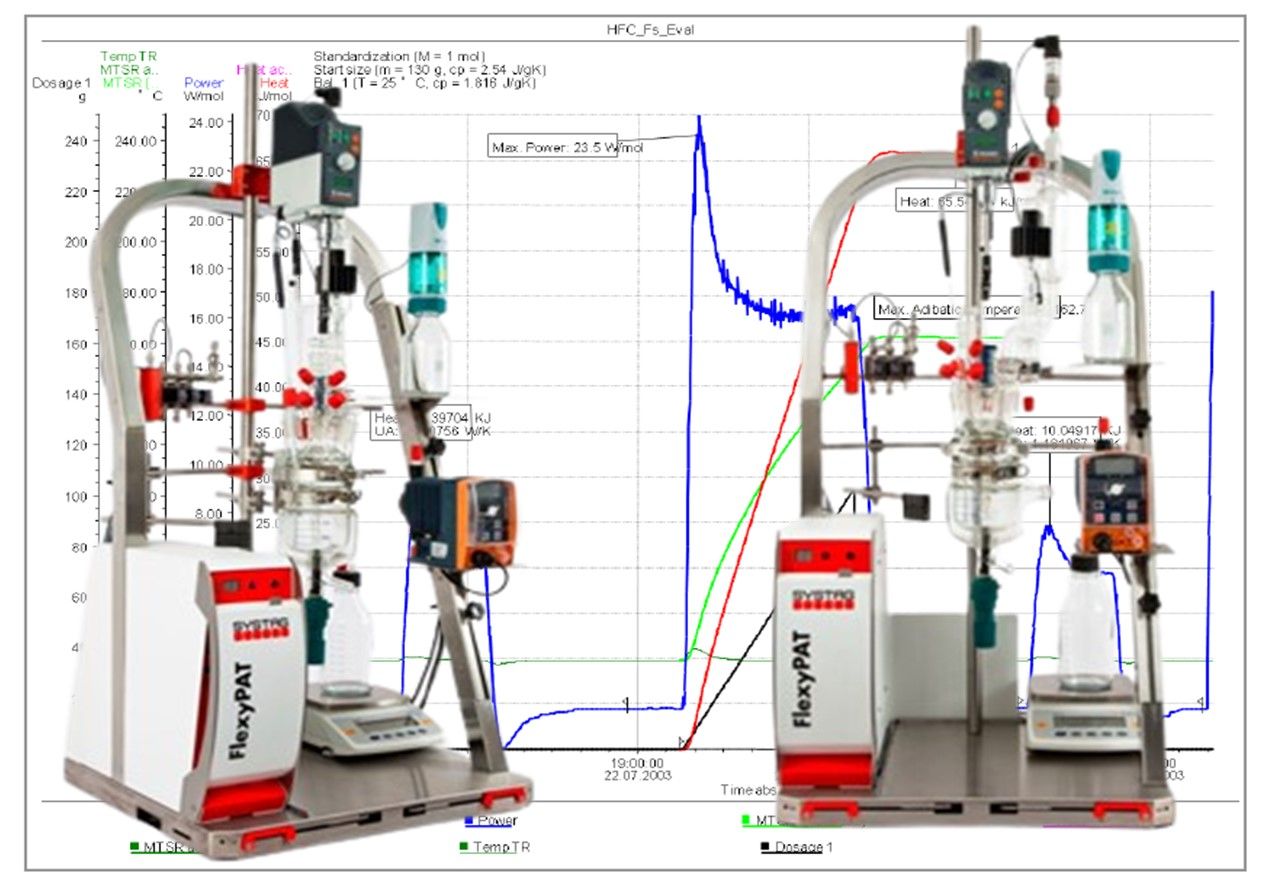

Calorimetria di reazione

Il calore di reazione e l’eventuale gas generato durante il processo vengono misurati in un calorimetro di reazione.

Dato un reattore in vetro incamiciato, il processo viene simulato su scala di laboratorio (1 o 2 litri) in condizioni controllate. Vengono determinate regolarmente le caratteristiche rilevanti del processo, come la generazione di calore totale, lo sviluppo di calore di picco, la velocità di sviluppo del gas, lo sviluppo totale del gas, l’accumulo termico e l’aumento adiabatico della temperatura.

Questi dati sono fondamentali per garantire un funzionamento sicuro del processo. Possono essere forniti consigli sui tempi di dosaggio consigliati, sulla capacità di raffreddamento richiesta, ecc.

Test di stabilità termica

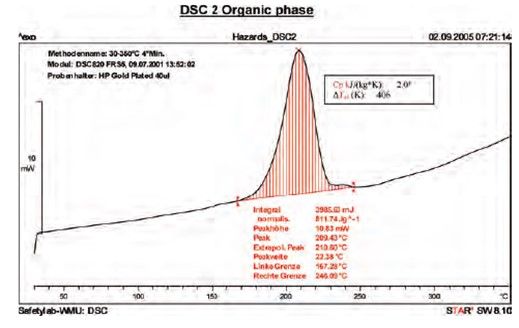

Il DSC è uno strumento standard per la misurazione di screening dell’energia di reazione totale o dell’energia di decomposizione su piccola scala. La misurazione è molto precisa ma non ha la misurazione della pressione.

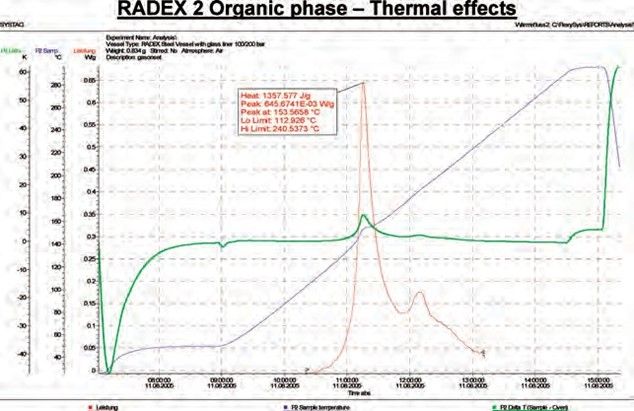

La misurazione RADEX è paragonabile alla misurazione DSC, ma rispetto a quest’ultima l’esperimento viene eseguito su una scala leggermente più grande (scala in grammi). I dati sulla generazione di calore sono qualitativi (rispetto ai quantitativi per la DSC); è inoltre possibile la misurazione della pressione.

Le tecnologie SYSTAG consigliate

-

-

Calorimetro FlexyPAT-HFC, sistema flessibile per diversi reattori in vetro o acciaio da 500 ml sino a 5l

-

-

RADEX con celle di prova in vetro, acciaio inossidabile e hastelloy, esperimenti di scansione ed isotermia, con o senza misurazione della pressione

-

-

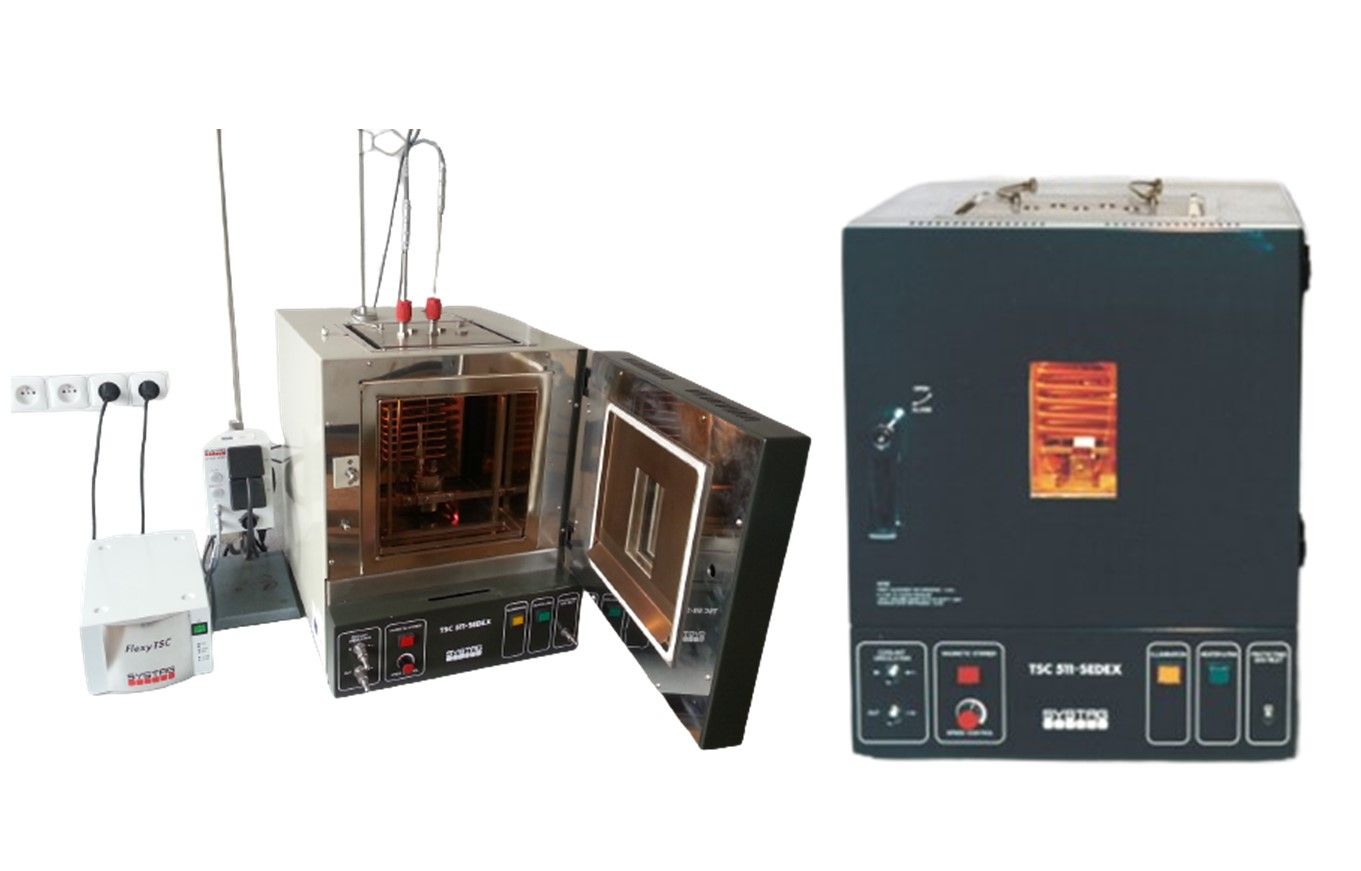

SEDEX, la cella di misurazione più versatile. è dotato di illuminazione integrata per il monitorare il processo e di agitatore magnetico.