Soluzioni custom per la gestione automatizzata dei processi per reattori da laboratorio e unità di processo chimico. Su richiesta: qualificazione in conformità con cGMP, conforme a CFR21 Parte 11.

L’esigenza è quella di installare un reattore universale scale-up con un volume di lavoro di 20 litri in un reparto di tecnologia di processo. Il cliente vorrebbe che il sistema abbia anche le seguenti caratteristiche:

- Range di pressione da –1 a 10 bar

- Impiego del reattore con pressione da –1 a 0,5 bar (riflusso) e con pressione da 0 a 12 bar

- Controllo di temperatura, pH, pressione e due ingressi misurati da macchine di pesatura, fino

contropressione fino a 10 bar - Ingresso misurato di idrogeno

- Costruzione classificata EEx

Le sfide in gioco

- Il cliente dovrebbe comunicare con un solo interlocutore, anche se i componenti chiave (riscaldamento raffreddamento/reattore/automazione) devono essere forniti da tre diversi produttori.

- Il reattore dovrebbe essere a disposizione di tutto il personale del reparto di tecnologia di processo, quindi deve essere possibile far funzionare l’impianto senza lunghi tempi di familiarizzazione.

- Poiché il reattore verrà utilizzato anche da utenti “inesperti”, le operazioni critiche per la sicurezza (inertizzazione, scambio di idrogeno gassoso) devono essere automatizzate senza, tuttavia, limitare la flessibilità dell’impianto.

Le soluzioni

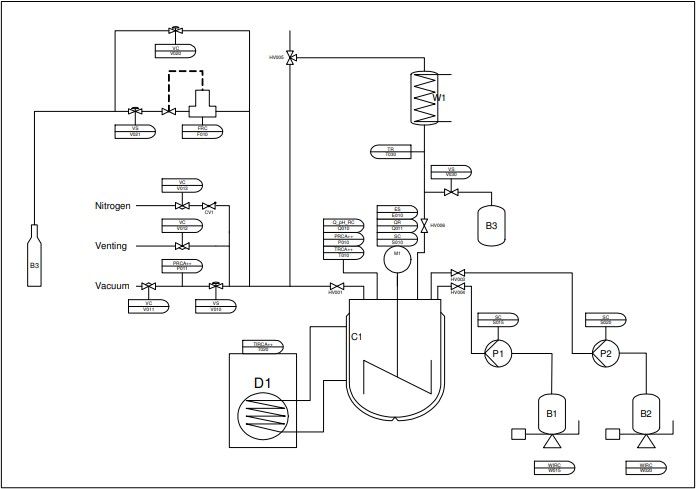

- Il tubo di ingresso dell’idrogeno può passare tramite un bypass o direttamente attraverso il flussometro. Il bypass è usato per effettuare il passaggio del gas da azoto a idrogeno all’inizio dell’idrogenazione in modo rapido e senza i vincoli del flussimetro. Ciò consente di scegliere un range di misurazione relativamente piccolo per il flussimetro, che consente un rilevamento preciso e sensibile del punto finale di assorbimento dell’idrogeno.

- Il reattore è dotato di due sensori di pressione. Ciò consente di misurare la pressione per le distillazioni con una precisione millibar. Una valvola a chiusura automatica protegge il sensore di bassa pressione dai sovraccarichi.

- La stessa valvola ha anche una funzione di sicurezza: impedisce lo sfiato del reattore pieno di idrogeno tramite la pompa del vuoto.

-

Questo diagramma P&I mostra come sono stati implementati i requisiti del cliente. L’esperienza pluriennale di SYSTAG si riflette in alcuni piccoli ma importanti dettagli.

-

-

Systag evita intenzionalmente diagrammi di flusso “tecnicamente corretti”, optando invece per una rappresentazione dei singoli componenti del reattore il più vicino possibile alla realtà. L’utente dovrebbe essere in grado di riconoscere le singole apparecchiature sullo schermo, e quindi essere in grado di usare correttamente l’impianto con la semplice intuizione. Le animazioni integrate e la combinazione di colori consentono una corretta valutazione dello stato del reattore.

-

-

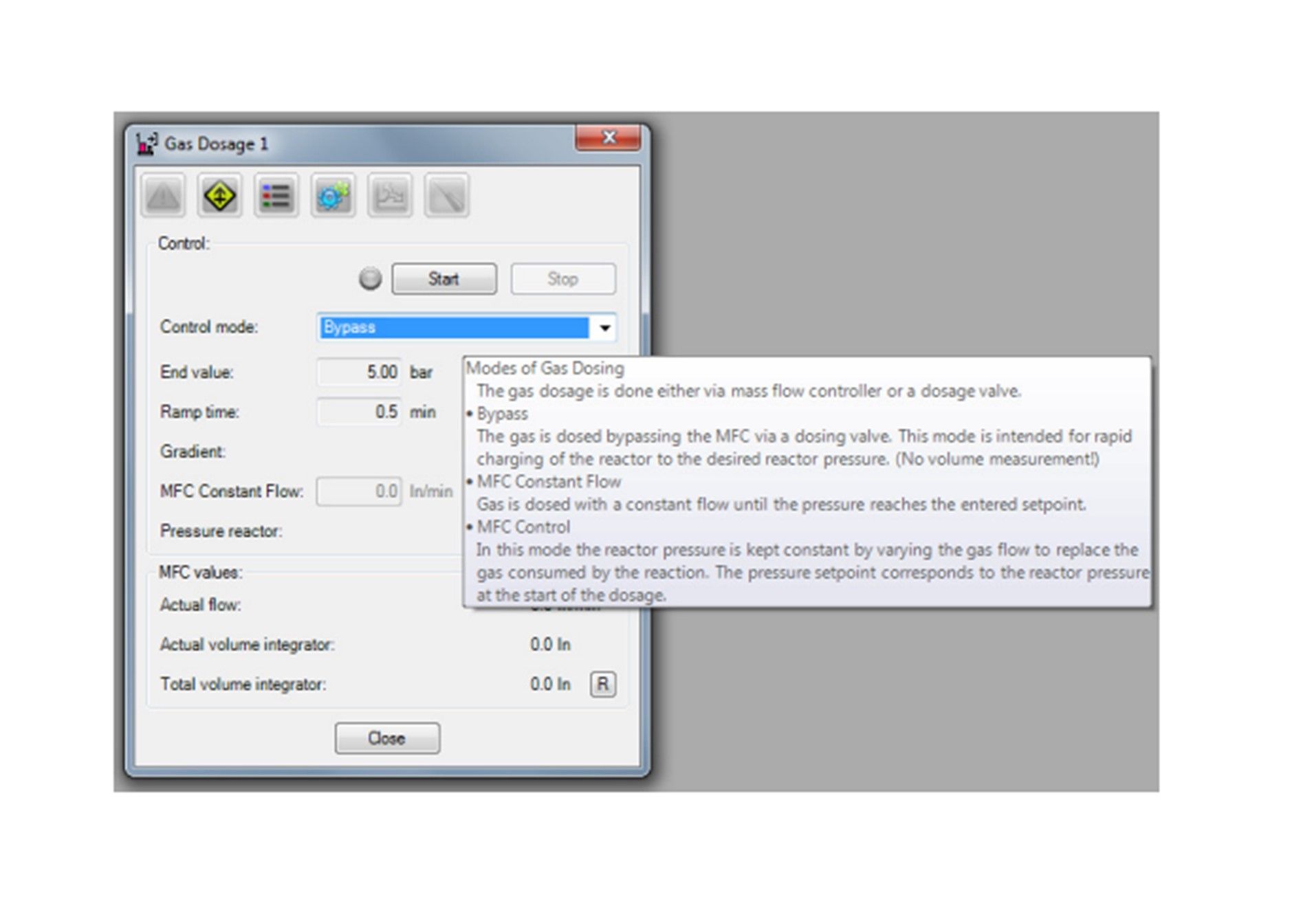

In una finestra operativa vengono mostrati in modo piuttosto intuitivo i parametri regolabili per ciascuna operazione . Nei “tooltips” integrati possono essere reperite ulteriori informazione per singolo parametro.

-

-

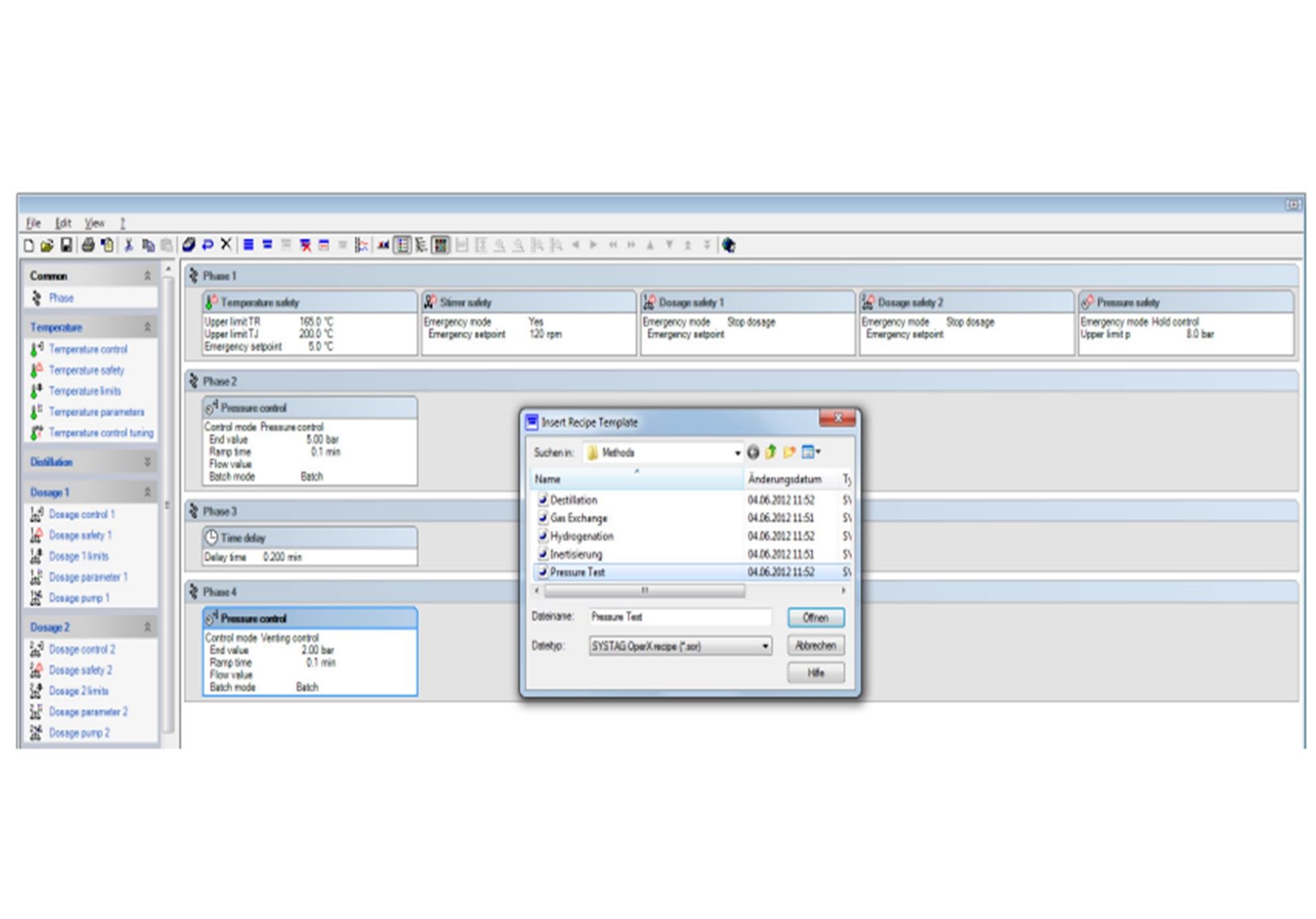

Le ricette vengono impostate semplicemente trascinando e rilasciando le singole operazioni nelle apposite fasi della ricetta. Sequenze critiche come l’inertizzazione o i test di tenuta possono essere combinate in metodi predefiniti, rendendole così disponibili ad ogni utente per le sue ricette.

-

Conclusioni

L’impianto è stato realizzato attraverso una collaudata rete di aziende partner con le quali SYSTAG collabora già da molti anni. Poiché ogni partecipante alla rete di fornitori conosce i prodotti del proprio partner, non si verificano ritardi né costose modifiche alle interfacce. E’ proprio grazie a questa collaudata rete di fornitori, che SYSTAG può fornire impianti chiavi in mano per produzioni scale-up e su piccola scala. Il software di controllo “FlexySys” consente anche al personale non appositamente formato di lavorare con l’impianto in modo sicuro ed efficiente. Gli impianti SYSTAG sono caratterizzati da hardware e software altamente flessibili, volti a garantire che anche i compiti futuri possano essere elaborati senza la necessità di modifiche importanti.